在完成一次注塑循环的间隔,考虑到注塑机喷嘴和主流道入口这一段塑料熔体因辐射散热而低于所要求的塑料熔体的温度,从喷嘴端部到注塑机料筒以内10mm-25mm的深度有温度逐渐升高的区域,这时才达到正常的塑料熔体温度。位于这一区域内的塑料的流动性能及成型性能不佳,如果这段温度相对较低的冷料进入型腔,便会产生次品。为克服这一现象的影响,用一个井穴将主流道延长以接收冷料,防止冷料进入浇注系统的流道和型腔,把用来容纳注塑间隔所产生的冷料的井穴称为冷料穴。

冷料穴一般开设在主流道对面的动模板上,其标称直径与主流道大端直径相同或略大一些,深度为直径的1倍-1.5倍,最终要保证冷料的体积小于冷料穴的体积。冷料穴有6种形式,常用的是端部为Z字形拉料杆的形式,具体要根据塑料性能和模具结构形式合理选用。对于热塑性塑料注塑模来说,模具温度对塑料熔体都是冷却,在分流道中流动的前锋塑料熔体温度都不太高,这股前锋冷料若进入型腔,对塑件质量一定会产生影响,特别是对于薄壁型塑件、精密塑件,各分流道的转折处,都应设有相应的分流道冷料穴。

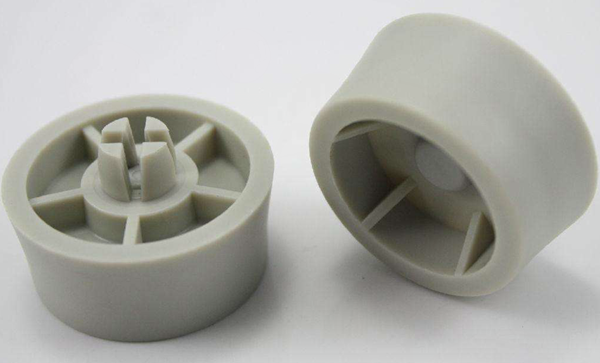

模具中确定塑件几何形状和尺寸精度的零件称为成型零件。成型零件包括凹模、型芯、镶件、成型杆和成型环等。成型过程中成型零件受到塑料熔体的高压作用,料流的冲刷,脱模时与塑件间发生摩擦。因此,成型零件要求有正确的几何形状、较高的尺寸精度和较低的表面粗糙度,此外还要求成型零件具有合理的结构和良好的加工工艺性,具有足够的强度、刚度和表面硬度。

在多型腔模中,采用非平衡式流道布置,虽然流道短,但从主流道末端到各分流长度各不相等,为达到均衡充模,需将浇口尺寸按距主流道远近进行修正。此种布置,流程虽然短但塑料加工件质量一致性很难保证。通过调节浇口尺寸使各浇口的流量及成型工艺条件达到一致,这就是浇注系统的平衡。

设计成型零件时,应根据塑料的特性和塑件的结构及精度要求,确定型腔的总体结构,选择分型面和浇口位置,确定脱模方式、排气部位和冷却水道的布置等,然后根据成型零件加工、热处理、装配等要求进行成型零件的结构设计,计算成型零件的工作尺寸,对重要的成型零件进行刚度和强度的校核。

更多精彩文章:分流道设计,直接点击。

http://www.suliaovip.com/service/news/technology/2017/0615/284.html

南通锦程塑业官方网站:http://www.zhusuoem.com/

更多精彩文章 ,立即搜索:锦程注塑加工